3D-Druck führte bis vor etwa zehn Jahren ein Schattendasein in Deutschland, obwohl dieses Fertigungsverfahren bereits 1983 von Chuck Hull unter dem Begriff „Stereolithografie“ entwickelt und patentiert wurde.

Inzwischen hat der 3D-Druck seinen festen Platz in Forschung, Medizin und Industrie gefunden und findet immer mehr Verbreitung. Wenn heute von 3D-Druck gesprochen wird, bedeutet dies allerdings nur einen Oberbegriff für verschiedene Fertigungsverfahren.

Wie funktioniert 3D-Druck?

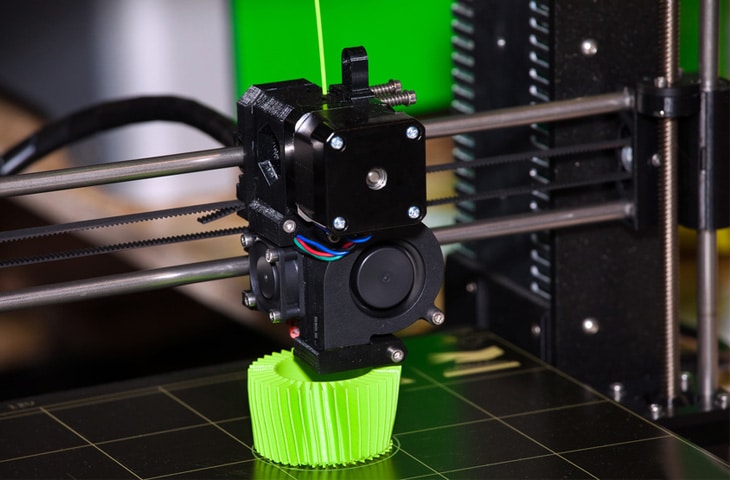

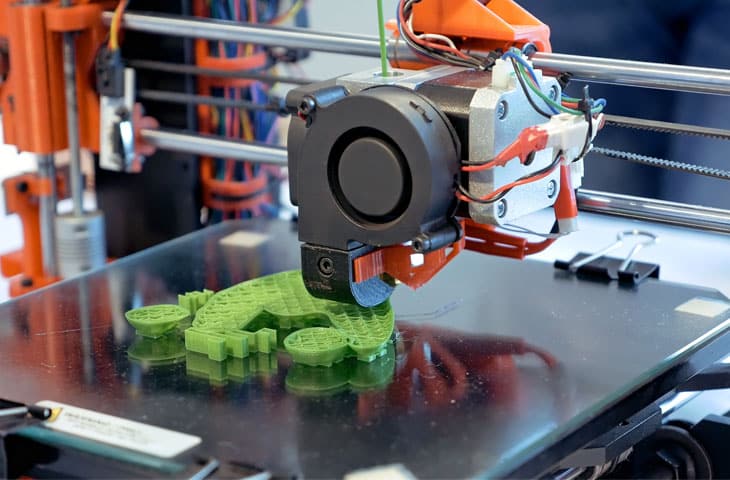

Gleich welches Fertigungsverfahren zum Einsatz kommt, ist der Ablauf immer gleich: Das Werkstück wird über ein CAD-Programm entwickelt und die Daten werden an die Druckanlage übergeben. Der Fertigungsprozess setzt sofort ein, ohne irgendwelche Zwischenarbeiten wie sie bei anderen Herstellungsverfahren notwendig sind. Das Werkstück wird dabei mit verflüssigtem Werkstoff Schicht auf Schicht dreidimensional gefertigt, weshalb der 3D-Druck der additiven bzw. generativen Fertigung zugeordnet wird. Aus diesem Grund heraus auch die Bezeichnung Druck für dieses Verfahren.

Genauso wie im Papierdruck Papier mit mehreren Schichten Farbe bedruckt wird, geschieht dies auch im 3D-Druck. Zudem zeichnet sich der 3D-Druck durch eine Genauigkeit von einem tausendstel Millimeter aus, eine elementare Grundvoraussetzung für die industrielle Entwicklung und Fertigung. Übliche Werkstoffe sind Kunstharze, Keramiken, Kunststoffe und Metalle. Typischerweise wird zwar immer noch mit nur einem Werkstoff gearbeitet, aber auch Mischformen sind möglich. Auch die Fertigung in verschiedenen Farben ist problemlos möglich. Die Forschung arbeitet inzwischen intensiv an der Entwicklung neuer Werkstoffe für den 3D-Druck.

Die Vorteile von 3D-Druck

Aufgrund der Funktionsweise lassen sich sehr komplexe Werkstücke produzieren, die mit herkömmlichen Herstellungsverfahren nur schwer oder gar nicht produzierbar sind. Es müssen im Formbau weder Formen entwickelt noch gewechselt werden. Ebenso entfallen Nacharbeiten nach dem Druck wie zum Beispiel Drehen oder das Setzen von Bohrungen. Kurzum: Nach Abschluss des Drucks ist ein fertiges Werkstück vorhanden.

Wo wird 3D-Druck eingesetzt?

Klassische Einsatzgebiete sind:

- Modellbau

- Prototypenbau

- Spezialanfertigungen

- Kleinserien

Aufgrund seiner Eigenschaften und der raschen Weiterentwicklung des 3D-Drucks sind jedoch die Möglichkeiten nahezu unbegrenzt und werden immer mehr genutzt.

Zwei Beispiele aus der Luft- und Raumfahrttechnik

Das Unternehmen Boeing stattet den Jagdbomber F/A-18 „Hornet“ mit Triebwerken von General Electric aus, die mittels 3D-Druck gefertigt werden. Diese Triebwerke ermöglichen dem Flugzeug eine Höchstgeschwindigkeit von Mach 1,8.

Die private Konkurrenz der NASA, das Unternehmen SpaceX, fertigt die Triebwerke des Dragon V2 ebenfalls mit 3D-Druck. Leistung eines Triebwerks: 71.100 Newton.

Diese Beispiele sind ein Paradebeispiel dafür, dass mit 3D-Druck sehr komplexe aber auch sehr leistungsfähige Produkte gefertigt werden können. Aber auch die Medizin hat den 3D-Druck für sich entdeckt. Hier nutzt man allerdings die individuellen Fähigkeiten dieses Verfahrens. Manche Patienten benötigen Prothesen oder Ersatzgelenke. Da jeder Mensch unterschiedlich in Körpergröße oder Gewicht ist, müssen Prothesen oder künstliche Gelenke exakt passen. Bis dato ist das leider noch nicht der Fall. Etwa 85 Prozent der Knieprothetik passt, aber 15 Prozent leider nicht. Der 3D-Druck bietet eine ausgezeichnete Plattform Prothesen exakt an den Patienten anzupassen. Der Vorteil: Der Patient gewöhnt sich schneller an den fremden Gegenstand und kann sein Leben weiterführen wie bisher. Auch Herzklappen oder Kunststoffherzen zur Operationsplanung lassen sich in absolut exakten Maßen individuell fertigen.

In der Industrie werden bereits jetzt schon Brillen oder Stoßdämpfer mit 3D-Druck gefertigt und auch die Lebensmittelbranche hat den 3D-Druck bereits für sich entdeckt: So gibt es bereits essbare Miniaturschlösser aus Marzipan, hergestellt mit 3D-Druck.

Immer mehr Branchen nutzen das Verfahren, der Trend steigend:

- Kunst und Design

- Architektur

- Maschinenbau

- Automobilbau

- Wissenschaftliche Laboratorien

- Verpackungsindustrie

Was bringt die Zukunft?

3D-Druck ist erst in der Startphase. Oben genannte Beispiele zeigen nur ein paar Facetten der bereits genutzten Möglichkeiten. Die Möglichkeiten dieser Technik sind unbegrenzt und der 3D-Druck hält bereits auch in den privaten Haushalt Einzug. Für den Privatanwender gibt es den 3D-Drucker teilweise schon unter 1.000 Euro auf dem Markt. Für den professionellen Einsatz erhält man 3D-Drucker ab etwa 70.000 Euro.

Im Vergleich zu Anlagen anderer Herstellungsverfahren ist dies allerdings sehr günstig. Hinzukommt, dass immer komplexere und größere Werkstücke mit Hilfe des 3D-Drucks gefertigt werden können. Es ist daher durchaus vorstellbar, dass in nicht allzu ferner Zukunft zum Beispiel nicht nur Teile eines Fahrzeugs, sondern die gesamte Karosserie in 3D gefertigt wird. Hält der Trend zum 3D-Druck weiterhin an, werden wohl auch neuartige Produkte auf den Markt kommen, aber auch Fertigungs- und Arbeitsabläufe in der Industrie werden sich radikal verändern.